Trong môi trường sản xuất và vận hành ngày nay, sự ổn định và hiệu suất của máy m&ó;c, thiết bị đóng vai trò cực kỳ quan trọng. Một hệ thống vận hành trơn tru không chỉ đảm bảo năng suất mà còn giảm thiểu rủi ro, tiết kiệm chi phí và nâng cao an toàn lao động. Đó chính là lúc các quy trình bảo dưỡng và khắc phục sự cố trở nên thiết yếu để duy trì hoạt động.

Bài viết này sẽ là một cẩm nang toàn diện, hướng dẫn bạn từ A đến Z về cách thức bảo dưỡng và khắc phục sự cố hiệu quả cho mọi loại thiết bị. Từ các phương pháp bảo trì phòng ngừa tiên tiến đến các bước kiểm tra thiết bị chi tiết và quy trình xử lý sự cố kỹ thuật chuyên nghiệp. Chúng ta sẽ cùng nhau khám phá tầm quan trọng của việc duy trì thiết bị, các bước kiểm tra máy móc định kỳ, và làm thế nào để kéo dài tuổi thọ của hệ thống một cách bền vững nhất thông qua việc thực hiện bảo dưỡng và khắc phục sự cố một cách bài bản.

Tại Sao Bảo Dưỡng, Kiểm Tra Và Khắc Phục Sự Cố Lại Quan Trọng?

Nếu coi máy móc là trái tim của hoạt động sản xuất, thì bảo dưỡng và khắc phục sự cố chính là những mạch máu nuôi dưỡng, giữ cho trái tim ấy luôn khỏe mạnh. Việc bỏ qua các hoạt động này có thể dẫn đến những hậu quả nghiêm trọng, từ giảm năng suất, tăng chi phí vận hành đến mất an toàn lao động. Tầm quan trọng của tầm quan trọng của bảo trì phòng ngừa và khả năng khắc phục sự cố kỹ thuật kịp thời là không thể phủ nhận.

- Kéo dài tuổi thọ thiết bị: Bảo trì định kỳ giúp phát hiện và xử lý sớm các hao mòn nhỏ, ngăn chặn chúng phát triển thành hư hỏng lớn, từ đó gia tăng vòng đời sử dụng của máy móc. Đây là một phần không thể thiếu của quy trình bảo dưỡng toàn diện.

- Tối ưu hóa hiệu suất hoạt động: Thiết bị được bảo dưỡng tốt sẽ hoạt động ổn định, đạt hiệu suất cao nhất, đảm bảo chất lượng sản phẩm và dịch vụ.

- Giảm thiểu chi phí sửa chữa lớn: Bảo trì phòng ngừa giúp tránh được những sự cố đột xuất, thường đòi hỏi chi phí sửa chữa cao và thời gian ngừng máy kéo dài. Các bước bảo dưỡng thiết bị công nghiệp theo lịch trình thường tiết kiệm hơn.

- Đảm bảo an toàn lao động: Máy móc hoạt động an toàn hơn khi được kiểm tra thiết bị và bảo dưỡng thường xuyên, giảm thiểu rủi ro tai nạn cho người vận hành, góp phần vào an toàn bảo trì.

- Nâng cao uy tín và năng lực cạnh tranh: Hệ thống sản xuất ổn định, ít gián đoạn sẽ nâng cao khả năng đáp ứng đơn hàng và giữ vững niềm tin của khách hàng.

Phần 1: Bảo Dưỡng Phòng Ngừa (Bảo Trì Định Kỳ)

Trong bối cảnh công nghiệp 4.0, bảo trì phòng ngừa không chỉ là một khái niệm mà đã trở thành xương sống của mọi chiến lược quản lý tài sản. Đây là phương pháp chủ động, được thiết kế để phát hiện và xử lý các vấn đề tiềm ẩn trước khi chúng gây ra sự cố lớn, đảm bảo hoạt động liên tục và hiệu quả của hệ thống, từ đó hạn chế tối đa nhu cầu khắc phục sự cố kỹ thuật đột xuất.

Khái niệm về Bảo Trì Phòng Ngừa

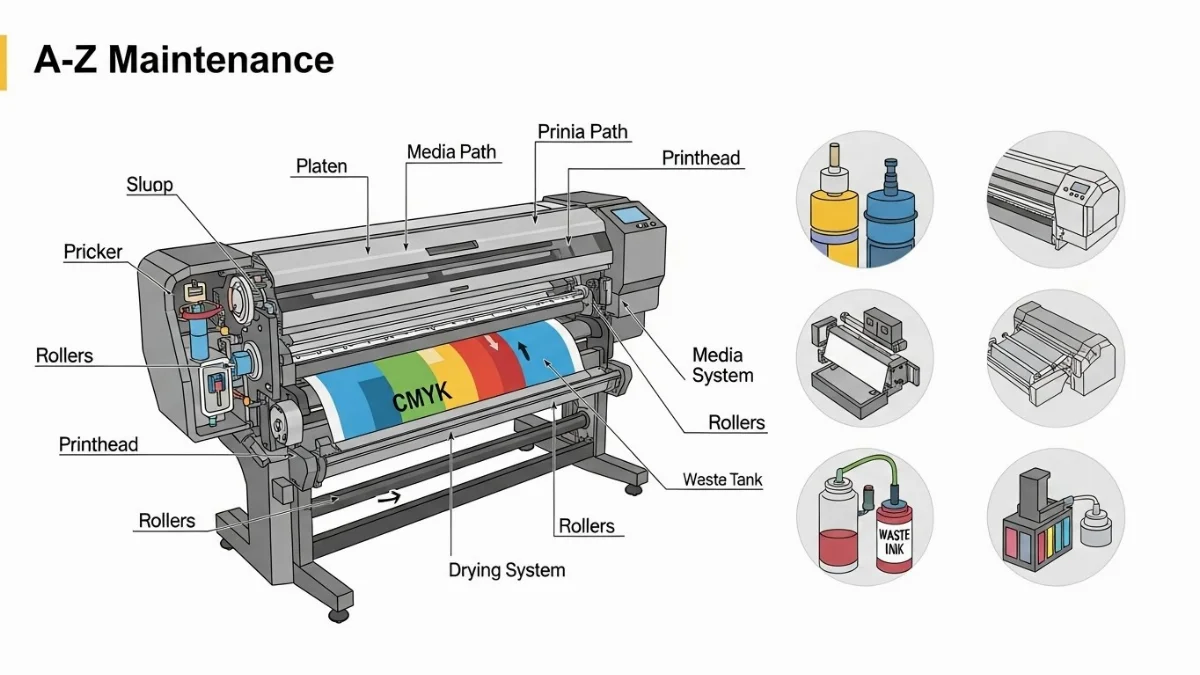

Bảo trì phòng ngừa (Preventive Maintenance - PM) là việc thực hiện các hoạt động bảo dưỡng theo kế hoạch và định kỳ nhằm ngăn chặn sự cố, hư hỏng của thiết bị. Các hoạt động này bao gồm kiểm tra thiết bị, bôi trơn, điều chỉnh, làm sạch, và thay thế các bộ phận có tuổi thọ giới hạn (chẳng hạn như Linh kiện máy in kỹ thuật số). Mục tiêu chính là duy trì thiết bị trong tình trạng hoạt động tối ưu, giảm thiểu thời gian ngừng máy đột xuất và kéo dài tuổi thọ tài sản, đồng thời giảm bớt gánh nặng bảo dưỡng và khắc phục sự cố sau này.

Lợi ích của việc thực hiện bảo trì phòng ngừa

- Giảm thời gian ngừng máy: Phát hiện và khắc phục các vấn đề nhỏ trước khi chúng trở thành sự cố lớn. Đây là yếu tố then chốt giúp tối ưu hóa quy trình bảo dưỡng tổng thể.

- Tiết kiệm chi phí: Tránh được chi phí sửa chữa máy móc khẩn cấp và thiệt hại do ngừng sản xuất. Các bước bảo dưỡng thiết bị công nghiệp theo lịch trình thường tiết kiệm hơn đáng kể.

- Tăng tuổi thọ thiết bị: Duy trì tình trạng tốt nhất cho máy móc, giúp chúng hoạt động bền bỉ hơn.

- Nâng cao an toàn: Giảm thiểu rủi ro hỏng hóc gây mất an toàn lao động.

- Cải thiện hiệu suất: Đảm bảo máy móc luôn hoạt động ở hiệu suất tối ưu, giảm thiểu nhu cầu khắc phục sự cố liên tục.

Các bước xây dựng kế hoạch bảo trì phòng ngừa hiệu quả

Để triển khai bảo trì phòng ngừa thành công, cần có một kế hoạch chi tiết và bài bản, là một phần quan trọng của chiến lược bảo dưỡng và khắc phục sự cố:

- Đánh giá thiết bị: Phân loại thiết bị theo mức độ quan trọng, tần suất sử dụng và rủi ro hỏng hóc. Ưu tiên những thiết bị cốt lõi có ảnh hưởng lớn đến hoạt động.

- Xác định tần suất bảo dưỡng: Dựa trên khuyến nghị của nhà sản xuất, lịch sử hỏng hóc, môi trường hoạt động và mức độ sử dụng để lập lịch bảo dưỡng định kỳ (hàng ngày, hàng tuần, hàng tháng, hàng quý, hàng năm).

- Lập checklist kiểm tra máy móc định kỳ: Xây dựng các danh mục công việc cụ thể cho từng loại thiết bị. Ví dụ: kiểm tra dầu nhớt, độ căng dây curoa, nhiệt độ hoạt động, mức độ hao mòn linh kiện, làm sạch bộ lọc.

- Đào tạo nhân sự: Đảm bảo đội ngũ kỹ thuật viên được huấn luyện bài bản về các quy trình bảo dưỡng và sử dụng thiết bị an toàn bảo trì.

- Ghi chép và theo dõi: Lưu trữ hồ sơ chi tiết về mọi hoạt động bảo dưỡng, bao gồm ngày thực hiện, hạng mục công việc, phát hiện và hành động khắc phục. Dữ liệu này rất quan trọng để điều chỉnh kế hoạch PM trong tương lai và hỗ trợ việc khắc phục sự cố hiệu quả hơn.

Việc áp dụng bảo trì phòng ngừa không chỉ là một chi phí mà là một khoản đầu tư chiến lược, mang lại lợi ích lâu dài cho doanh nghiệp trong việc giảm thiểu khắc phục sự cố kỹ thuật đột xuất.

Phần 2: Quy Trình Kiểm Tra Thiết Bị Chi Tiết

Kiểm tra thiết bị là một phần không thể thiếu của mọi quy trình bảo dưỡng và là bước đầu tiên trong việc khắc phục sự cố. Việc kiểm tra định kỳ giúp chúng ta có cái nhìn sâu sắc về tình trạng thực tế của máy móc, từ đó đưa ra các quyết định bảo trì kịp thời và chính xác để tránh sửa chữa máy móc lớn.

Chuẩn bị trước khi kiểm tra

Một công tác chuẩn bị kỹ lưỡng sẽ đảm bảo quá trình kiểm tra thiết bị diễn ra an toàn và hiệu quả, giảm thiểu rủi ro khi thực hiện bảo dưỡng và khắc phục sự cố:

- Thu thập thông tin: Xem xét lịch sử bảo dưỡng trước đây, báo cáo sự cố gần nhất, và hướng dẫn sử dụng của nhà sản xuất. Đây là thông tin quan trọng để xác định nguyên nhân và cách xử lý sự cố máy móc.

- Chuẩn bị dụng cụ: Đảm bảo có đủ các dụng cụ cần thiết (cờ lê, tô vít, đồng hồ vạn năng, thiết bị đo nhiệt độ, đo độ rung, v.v.) cho việc kiểm tra thiết bị.

- Đảm bảo an toàn: Thực hiện khóa/thẻ (LOTO - Lockout/Tagout) để ngắt nguồn điện và năng lượng khác, thông báo cho người liên quan. Mặc đầy đủ thiết bị bảo hộ cá nhân để đảm bảo an toàn bảo trì.

Các phương pháp kiểm tra phổ biến

Có nhiều phương pháp để kiểm tra thiết bị, từ đơn giản đến phức tạp, tất cả đều đóng góp vào một quy trình bảo dưỡng hiệu quả:

- Kiểm tra trực quan:

- Kiểm tra bên ngoài: Quan sát các vết nứt, biến dạng, ăn mòn, rò rỉ dầu hoặc chất lỏng khác. Kiểm tra độ chặt của các mối nối, ốc vít.

- Kiểm tra vệ sinh: Đảm bảo máy móc sạch sẽ, không bám bụi bẩn, dầu mỡ quá mức có thể gây tắc nghẽn hoặc quá nhiệt.

- Kiểm tra dây cáp, ống dẫn: Đảm bảo không có dấu hiệu hư hại, gãy gập hoặc mòn.

- Kiểm tra chức năng:

- Vận hành thử: Cho máy chạy thử ở chế độ không tải hoặc tải nhẹ để lắng nghe tiếng ồn lạ, kiểm tra độ rung, mùi lạ hoặc khói bất thường.

- Kiểm tra các cảm biến và đèn báo: Đảm bảo chúng hoạt động chính xác và hiển thị thông số đúng.

- Kiểm tra bằng thiết bị chuyên dụng:

- Đo nhiệt độ: Sử dụng súng đo nhiệt hồng ngoại hoặc camera nhiệt để phát hiện các điểm nóng bất thường (ví dụ: ổ bi, động cơ, mạch điện).

- Phân tích độ rung: Sử dụng thiết bị đo độ rung để phát hiện sự mất cân bằng, lệch trục, hoặc hỏng hóc của ổ bi.

- Phân tích dầu nhớt: Lấy mẫu dầu định kỳ để phân tích hàm lượng kim loại mài mòn, độ nhớt, và mức độ nhiễm bẩn, từ đó đánh giá tình trạng các bộ phận bên trong.

- Kiểm tra điện trở cách điện: Đối với thiết bị điện, kiểm tra điện trở cách điện để đảm bảo an toàn và hiệu suất.

Checklist kiểm tra máy móc định kỳ (ví dụ)

Một checklist kiểm tra máy móc định kỳ rõ ràng sẽ giúp đảm bảo không bỏ sót bất kỳ hạng mục quan trọng nào, là công cụ thiết yếu trong quy trình bảo dưỡng. Dưới đây là một ví dụ chung, cần điều chỉnh cho từng loại thiết bị cụ thể, hỗ trợ cho việc bảo dưỡng và khắc phục sự cố hiệu quả:

- Hàng ngày/Tuần:

- Kiểm tra mức dầu, nước làm mát, áp suất khí nén.

- Lắng nghe tiếng ồn, rung động bất thường.

- Kiểm tra nhiệt độ hoạt động.

- Làm sạch bề mặt thiết bị.

- Hàng tháng/Quý:

- Kiểm tra độ căng của dây đai, xích.

- Bôi trơn các bộ phận chuyển động.

- Kiểm tra và siết chặt các mối nối, ốc vít.

- Kiểm tra hệ thống điện, cáp nối.

- Vệ sinh bộ lọc khí, dầu.

- Hàng năm:

- Thay thế dầu nhớt, lọc theo khuyến nghị.

- Kiểm tra tổng thể các bộ phận hao mòn (vòng bi, phớt, bạc đạn).

- Hiệu chuẩn các cảm biến, đồng hồ đo.

- Kiểm tra an toàn điện, nối đất.

Việc tuân thủ chặt chẽ checklist kiểm tra máy móc định kỳ không chỉ giúp phát hiện sớm vấn đề mà còn tạo ra một kho dữ liệu quý giá cho việc phân tích xu hướng và dự đoán sự cố trong tương lai, từ đó cải thiện bảo dưỡng và khắc phục sự cố.

Phần 3: Hướng Dẫn Khắc Phục Sự Cố Thường Gặp

Mặc dù bảo trì phòng ngừa giúp giảm thiểu đáng kể các sự cố, nhưng hỏng hóc vẫn có thể xảy ra. Khi đó, kỹ năng khắc phục sự cố kỹ thuật (troubleshooting) trở nên vô cùng quan trọng. Một quy trình xử lý sự cố hiệu quả sẽ giúp đưa máy móc trở lại hoạt động nhanh chóng, giảm thiểu thiệt hại và duy trì hiệu suất sản xuất. Đây là yếu tố cốt lõi trong bảo dưỡng và khắc phục sự cố.

Tư duy khắc phục sự cố hiệu quả

Trước khi bắt tay vào sửa chữa máy móc, cần có một tư duy đúng đắn để quá trình khắc phục sự cố diễn ra suôn sẻ:

- Bình tĩnh và có hệ thống: Tránh hoảng loạn và vội vàng. Tiếp cận vấn đề một cách logic, từng bước một theo hướng dẫn khắc phục sự cố thường gặp.

- Thu thập thông tin: Hỏi rõ người vận hành về các triệu chứng, thời điểm xảy ra, các hành động đã thực hiện trước đó để xác định nguyên nhân và cách xử lý sự cố máy móc.

- Giả định và kiểm tra: Đưa ra các giả định về nguyên nhân và kiểm tra thiết bị từng giả định một, từ những nguyên nhân đơn giản nhất đến phức tạp nhất.

- Sử dụng tài liệu: Tham khảo sơ đồ điện, hướng dẫn sử dụng, sổ tay kỹ thuật của nhà sản xuất để hỗ trợ xử lý sự cố kỹ thuật.

Các bước xử lý sự cố kỹ thuật toàn diện

Một quy trình xử lý sự cố kỹ thuật tiêu chuẩn thường bao gồm các bước sau, là kim chỉ nam cho bảo dưỡng và khắc phục sự cố chuyên nghiệp:

- Bước 1: Nhận diện và ghi nhận sự cố

- Ghi lại các triệu chứng một cách chi tiết: máy không chạy, tiếng ồn lạ, nhiệt độ cao, lỗi hiển thị trên màn hình, v.v.

- Xác định thời điểm, tần suất và điều kiện xảy ra sự cố.

- Bước 2: Phân tích nguyên nhân gốc rễ

- Khoanh vùng vấn đề: Xác định xem sự cố xảy ra ở bộ phận nào, hệ thống nào (cơ khí, điện, thủy lực, khí nén, điều khiển). Đây là bước quan trọng để tìm ra nguyên nhân và cách xử lý sự cố máy móc.

- Kiểm tra các yếu tố cơ bản: Nguồn điện, áp suất, mức dầu, kết nối dây cáp. Rất nhiều sự cố có nguyên nhân đơn giản.

- Sử dụng biểu đồ nhân quả (Ishikawa) hoặc 5 Why: Để đào sâu tìm ra nguyên nhân cốt lõi chứ không chỉ là triệu chứng, hỗ trợ cho việc khắc phục sự cố kỹ thuật.

- Bước 3: Lên kế hoạch sửa chữa máy móc

- Dựa trên nguyên nhân đã xác định, đề xuất các giải pháp khắc phục.

- Ưu tiên các giải pháp an toàn, hiệu quả và có chi phí hợp lý.

- Xác định các vật tư, phụ tùng cần thiết và chuẩn bị dụng cụ.

- Bước 4: Thực hiện sửa chữa

- Đảm bảo các quy trình an toàn được tuân thủ nghiêm ngặt (LOTO). Thực hiện các thao tác sửa chữa, thay linh kiện máy in cẩn thận, theo đúng hướng dẫn kỹ thuật.

- Bước 5: Kiểm tra và xác nhận

- Sau khi sửa chữa, vận hành thử máy ở chế độ không tải, sau đó là có tải.

- Quan sát kỹ các thông số hoạt động, lắng nghe tiếng ồn, kiểm tra các chức năng để đảm bảo sự cố đã được khắc phục hoàn toàn và không phát sinh vấn đề mới, hoàn thành quy trình bảo dưỡng.

- Bước 6: Ghi chép và rút kinh nghiệm

- Lập báo cáo chi tiết về sự cố, nguyên nhân, cách khắc phục, thời gian và chi phí.

- Cập nhật vào lịch sử bảo dưỡng của thiết bị.

- Phân tích để tìm ra bài học kinh nghiệm, điều chỉnh quy trình bảo dưỡng hoặc đào tạo thêm cho nhân sự để ngăn ngừa tái diễn các sự cố kỹ thuật.

Một số sự cố kỹ thuật thường gặp và cách xử lý nhanh

Mỗi loại thiết bị có những sự cố đặc thù, nhưng có một số vấn đề chung mà bạn có thể gặp phải khi thực hiện khắc phục sự cố, ví dụ như Lỗi đầu phun đối với máy in chuyên dụng:

- Máy không khởi động/Không có nguồn:

- Nguyên nhân: Mất điện, cầu chì cháy, CB nhảy, công tắc khẩn cấp bị nhấn, dây cáp lỏng/hư hỏng.

- Cách xử lý: Kiểm tra nguồn điện, cầu chì, CB, nhả công tắc khẩn cấp, kiểm tra và siết chặt các kết nối điện.

- Tiếng ồn lạ/Rung động bất thường:

- Nguyên nhân: Lỏng ốc vít, hỏng bạc đạn/vòng bi, lệch trục, mất cân bằng, thiếu dầu bôi trơn, mòn bánh răng.

- Cách xử lý: Siết chặt các bộ phận, kiểm tra và thay thế bạc đạn, căn chỉnh trục, bôi trơn.

- Thiết bị quá nhiệt:

- Nguyên nhân: Quá tải, thiếu dầu/chất làm mát, tắc nghẽn hệ thống làm mát, quạt làm mát hỏng, bám bẩn.

- Cách xử lý: Giảm tải, kiểm tra và bổ sung chất lỏng, vệ sinh hệ thống làm mát, kiểm tra quạt.

- Rò rỉ dầu/chất lỏng:

- Nguyên nhân: Phớt/gioăng hỏng, ống dẫn bị nứt, mối nối lỏng.

- Cách xử lý: Thay thế phớt/gioăng, sửa chữa hoặc thay thế ống dẫn, siết chặt các mối nối.

Luôn nhớ, việc xử lý sự cố kỹ thuật đòi hỏi sự kiên nhẫn, kiến thức và kinh nghiệm. Đừng ngần ngại tìm kiếm sự trợ giúp từ chuyên gia nếu vấn đề vượt quá khả năng của bạn trong quá trình bảo dưỡng và khắc phục sự cố.

Phần 4: Đảm Bảo An Toàn Trong Quá Trình Bảo Trì & Sửa Chữa

An toàn bảo trì không phải là một lựa chọn mà là một yêu cầu bắt buộc, đặc biệt khi thực hiện sửa chữa máy móc hoặc khắc phục sự cố. Bất kể quy mô hay độ phức tạp của công việc, việc đặt an toàn lên hàng đầu luôn là ưu tiên số một để bảo vệ người lao động và tránh những tai nạn đáng tiếc.

Quy tắc an toàn cơ bản

- Thực hiện LOTO (Lockout/Tagout): Đây là quy trình quan trọng nhất để đảm bảo máy móc được ngắt hoàn toàn khỏi nguồn năng lượng (điện, thủy lực, khí nén) và không thể khởi động ngoài ý muốn trong quá trình bảo dưỡng và khắc phục sự cố.

- Kiểm tra môi trường làm việc: Đảm bảo khu vực làm việc sạch sẽ, đủ ánh sáng, không có chướng ngại vật hoặc vật liệu dễ cháy nổ.

- Sử dụng dụng cụ đúng cách: Chỉ sử dụng dụng cụ phù hợp với công việc và đảm bảo chúng ở trong tình trạng tốt.

- Không làm việc một mình: Đặc biệt với các công việc nguy hiểm, luôn có người hỗ trợ hoặc giám sát, tuân thủ quy trình an toàn.

- Tuân thủ hướng dẫn: Luôn tuân thủ các hướng dẫn vận hành, bảo dưỡng và an toàn của nhà sản xuất.

Thiết bị bảo hộ cá nhân (PPE)

Sử dụng đúng và đủ PPE là yếu tố then chốt để đảm bảo an toàn bảo trì trong mọi công việc bảo dưỡng và khắc phục sự cố:

- Mũ bảo hộ: Bảo vệ đầu khỏi vật rơi hoặc va đập.

- Kính bảo hộ/Tấm che mặt: Bảo vệ mắt khỏi mảnh văng, hóa chất.

- Găng tay bảo hộ: Bảo vệ tay khỏi các vật sắc nhọn, nhiệt độ cao, hóa chất.

- Giày bảo hộ: Bảo vệ chân khỏi vật nặng rơi, vật sắc nhọn hoặc trượt ngã.

- Quần áo bảo hộ: Bảo vệ cơ thể khỏi bụi bẩn, dầu mỡ, tia lửa.

- Thiết bị bảo vệ thính giác: Nút bịt tai hoặc chụp tai trong môi trường ồn ào.

Việc tuân thủ nghiêm ngặt các quy định về an toàn không chỉ bảo vệ bản thân mà còn góp phần xây dựng một môi trường làm việc chuyên nghiệp và bền vững khi thực hiện bảo dưỡng và khắc phục sự cố.

Dịch Vụ Bảo Dưỡng Và Sửa Chữa Chuyên Nghiệp: Khi Nào Cần?

Mặc dù việc tự thực hiện bảo dưỡng và khắc phục sự cố là rất quan trọng, nhưng sẽ có những lúc bạn cần đến sự hỗ trợ của dịch vụ bảo dưỡng và sửa chữa chuyên nghiệp. Điều này đặc biệt đúng với các thiết bị phức tạp, công nghệ cao hoặc khi bạn thiếu nguồn lực, kinh nghiệm nội bộ trong việc xử lý sự cố kỹ thuật.

Bạn nên cân nhắc thuê dịch vụ chuyên nghiệp khi:

- Sự cố quá phức tạp: Vấn đề nằm ngoài khả năng chẩn đoán và sửa chữa máy móc của đội ngũ kỹ thuật viên nội bộ.

- Thiếu công cụ/thiết bị chuyên dụng: Một số công việc đòi hỏi thiết bị kiểm tra đặc biệt mà bạn không có.

- Cần chuyên môn cao: Các thiết bị có công nghệ mới, đòi hỏi kiến thức chuyên sâu từ nhà sản xuất hoặc các chuyên gia được đào tạo để khắc phục sự cố.

- Không đủ nhân lực: Khi khối lượng công việc bảo trì quá lớn hoặc đội ngũ kỹ thuật viên bị quá tải.

- Để tối ưu hóa chi phí: Đôi khi, việc thuê ngoài có thể tiết kiệm hơn so với việc đầu tư vào đào tạo, mua sắm thiết bị và duy trì đội ngũ nội bộ cho các công việc ít thường xuyên.

- Yêu cầu bảo hành: Để duy trì hiệu lực bảo hành của nhà sản xuất, một số thiết bị yêu cầu được bảo dưỡng bởi các đơn vị được ủy quyền.

Việc lựa chọn một dịch vụ bảo dưỡng và sửa chữa chuyên nghiệp uy tín sẽ giúp bạn yên tâm về chất lượng, đảm bảo thiết bị được xử lý sự cố đúng cách và nhanh chóng quay trở lại hoạt động.

Kết Luận

Như chúng ta đã thấy, bảo dưỡng, kiểm tra và khắc phục sự cố không chỉ là những hoạt động riêng lẻ mà là một chu trình liên tục, đóng vai trò nền tảng cho sự vận hành ổn định và hiệu quả của mọi hệ thống máy móc. Từ việc chủ động triển khai bảo trì phòng ngừa, tuân thủ checklist kiểm tra máy móc định kỳ, đến việc áp dụng các quy trình bảo dưỡng và xử lý sự cố kỹ thuật một cách bài bản, tất cả đều hướng tới mục tiêu chung là tối ưu hóa hiệu suất, kéo dài tuổi thọ thiết bị và đảm bảo an toàn bảo trì. Thành công của việc bảo dưỡng và khắc phục sự cố nằm ở sự kết hợp linh hoạt giữa phòng ngừa và phản ứng nhanh.

Đầu tư vào việc xây dựng một chiến lược bảo dưỡng và khắc phục sự cố toàn diện không chỉ giúp bạn tiết kiệm chi phí sửa chữa máy móc, giảm thiểu thời gian ngừng máy mà còn nâng cao năng lực cạnh tranh, tạo dựng niềm tin cho khách hàng và đối tác. Hãy coi đây là một khoản đầu tư thông minh, mang lại giá trị bền vững cho doanh nghiệp của bạn, đồng thời giảm thiểu nguyên nhân và cách xử lý sự cố máy móc phát sinh.

Hy vọng hướng dẫn bảo dưỡng thiết bị công nghiệp toàn tập A-Z này đã cung cấp cho bạn những kiến thức hữu ích và thực tiễn để quản lý và bảo trì hệ thống thiết bị của mình một cách hiệu quả nhất, giúp bạn luôn chủ động trong mọi tình huống bảo dưỡng và khắc phục sự cố.